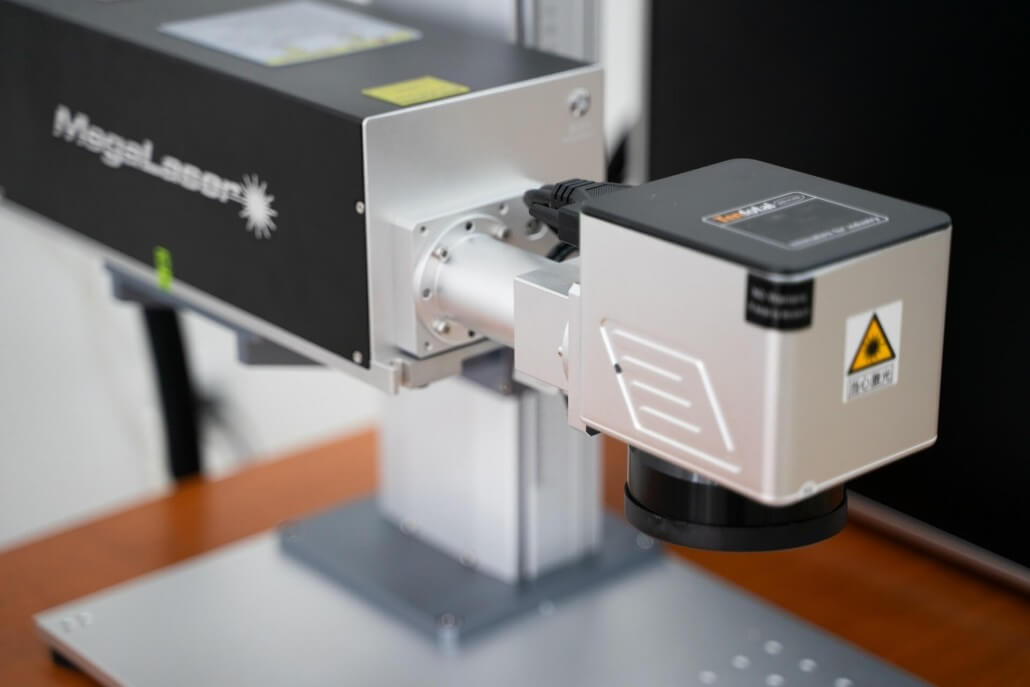

Existen cuatro fuentes láser principales, cada una diseñada para distintos tipos de materiales y procesos

1. Láser de fibra óptica

Es un láser de estado sólido que amplifica la señal a través de una fibra óptica. Se refrigera por aire (en potencias de 20 a 100 W) y permite grabar todo tipo de metales, aunque no es apto para madera, vidrio ni materiales no metálicos. Su vida útil alcanza las 100.000 horas, siendo la opción con mejor relación costo-beneficio para aplicaciones metálicas.

2. Láser UV

Este láser emite luz ultravioleta de onda corta, lo que le permite trabajar tanto sobre metales como sobre materiales no metálicos: vidrio, madera, plásticos, entre otros. Su grabado en frío evita deformaciones y logra excelentes terminaciones en superficies delicadas. Utiliza refrigeración por agua y tiene una vida útil aproximada de 14.000 horas.

3. Láser CO₂

Funciona mediante un tubo de vidrio con una mezcla gaseosa donde predomina el dióxido de carbono (CO₂). Al ser excitado por alta tensión y frecuencia, genera un rayo ideal para el grabado textil, así como en madera y plásticos. Su vida útil es de unas 10.000 horas, y se caracteriza por su versatilidad en materiales orgánicos.

4. Láser MOPA

Esta tecnología combina un oscilador, que genera la señal láser, y un amplificador, que incrementa su potencia. Permite un control muy preciso del pulso, lo que la diferencia del láser de fibra tradicional. Su mayor ventaja es la capacidad de crear grabados a color en acero inoxidable y lograr una definición excepcional en plásticos. Cuenta con una vida útil de aproximadamente 100.000 horas.

Conclusión

Cada tecnología ofrece ventajas únicas según la aplicación. No todas las máquinas pueden hacer todos los trabajos, por eso es fundamental elegir correctamente el equipo según el material y el objetivo del grabado.

Megalaser ofrece asesoramiento y ayuda para definir cuál es el sistema láser más adecuado cada proyecto.

Nota: El presente articulo ha sido elaborado en base al conocimiento técnico de nuestro equipo calificado. El fin del articulo es meramente informativo.