La industria textil global continúa su expansión y transformación a medida que incorpora tecnologías avanzadas para responder a demandas cada vez más exigentes en términos de eficiencia, personalización y sostenibilidad.

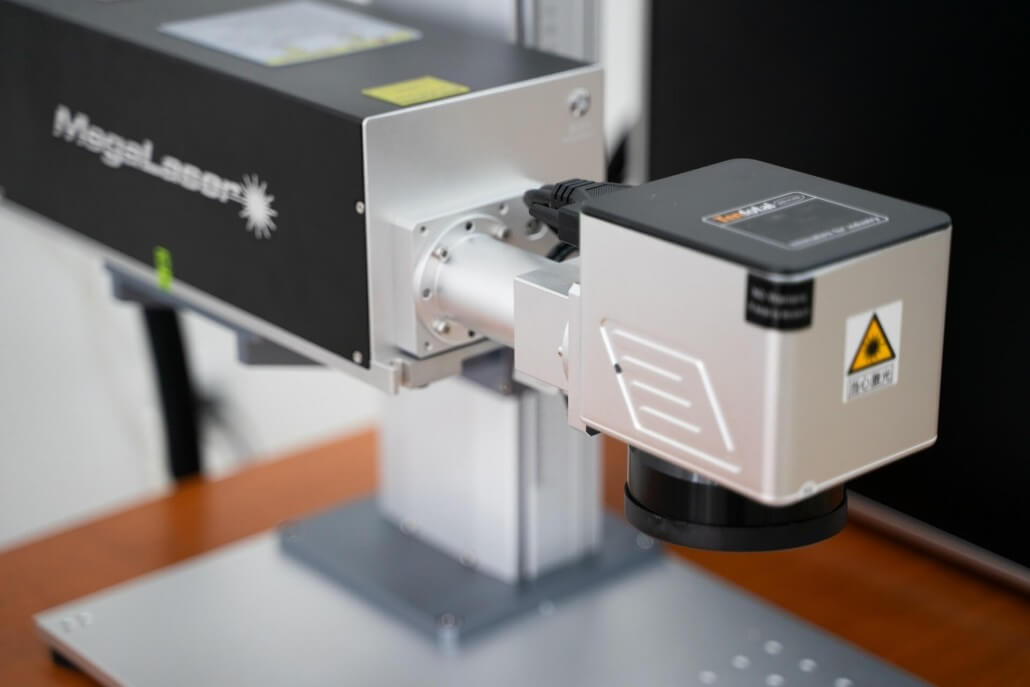

Dentro de este contexto de cambio y optimización, la tecnología de corte por láser se posiciona como una solución estratégica para fabricantes que buscan mejorar la calidad de sus productos al tiempo que reducen tiempos de producción y costos operativos

La Transformación del Corte Textil: Más Allá de los Métodos Convencionales

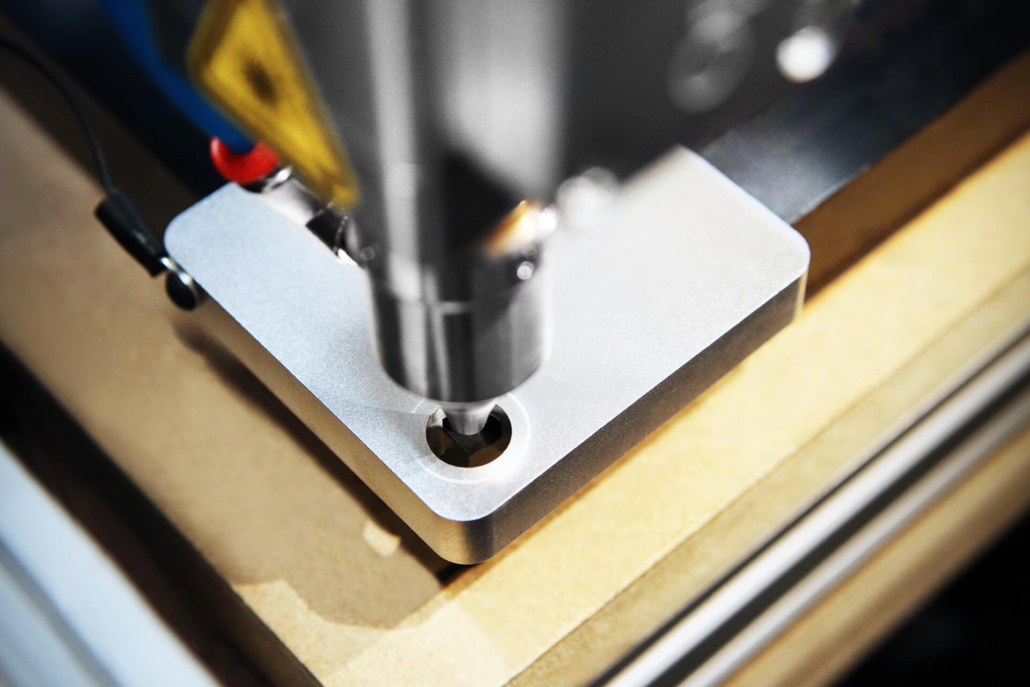

Tradicionalmente, el corte de telas se realizaba con cuchillas, tijeras industriales o sistemas mecánicos que requieren cambio de herramientas, generan desperdicio y demandan altos niveles de mano de obra. El corte láser rompe con estas limitaciones al usar un haz de luz altamente concentrado que corta y sella simultáneamente las fibras del material sin contacto físico, lo que evita deformaciones, desplazamientos y el deshilachado típico de los métodos convencionales

Ventajas Clave del Corte Láser en Aplicaciones Textiles

1. Precisión y Detalle en Diseños Complejos El corte por láser permite realizar cortes extremadamente precisos incluso en patrones intrincados, curvas complejas o geometrías delicadas que serían difíciles de lograr mediante métodos tradicionales. Esta precisión se traduce en una terminación superior y reduce la necesidad de retrabajos.

2. Bordes Limpios y Sellados sin Deshilachado El calor controlado del láser funde el borde de las fibras sintéticas, sellándolas al mismo tiempo que se cortan. Este “cut & seal process” elimina la formación de hilos sueltos, lo que en aplicaciones de moda y tapicería mejora la estética y funcionalidad de los productos.

3. Sin Desgaste de Herramientas y Uniformidad de Calidad Al no existir contacto mecánico con la fibra, no hay desgaste físico de cuchillas ni de herramientas, lo que garantiza una calidad de corte consistente en grandes volúmenes de producción sin necesidad de reemplazos frecuentes.

4. Reducción de Desperdicio y Optimización de Material Los sistemas láser modernos integran software de optimización de layout (nesting), lo que permite maximizar el uso de rollos de tela y reducir el desperdicio de materia prima —un factor crítico cuando los márgenes industriales son estrechos.

5. Mayor Productividad y Flexibilidad El corte láser permite operar a velocidades elevadas y con altos niveles de automatización, aumentando la productividad en comparación con métodos manuales. Esto es particularmente relevante para producciones con ciclos de vida cortos o customizaciones bajo demanda, como ocurre en moda rápida o líneas técnicas especializadas.

Aplicaciones Relevantes

La versatilidad del corte láser lo hace aplicable a múltiples segmentos dentro del sector textil:

Prototipado y series cortas: ideal para rápida iteración y pruebas de diseño sin la necesidad de grandes inversiones en herramientas.

Moda y confección: desde prendas de alto valor agregado hasta detalles decorativos y aplicaciones estéticas.

Textiles técnicos: materiales de alto desempeño utilizados en deportes, seguridad, automoción o filtración que requieren precisión y tolerancias estrictas.

Tapicería y diseño de interiores: cortes detallados para muebles, alfombras y revestimientos que demandan acabados limpios.

Sostenibilidad y Eficiencia Operativa

Además de los beneficios directos en productividad y calidad, el corte láser contribuye a prácticas más sostenibles:

- Menor consumo de recursos por optimización de materiales y reducción de desperdicio.

- Procesos más limpios y controlados, sin residuos sólidos de herramientas.

- Posibilidad de integrar sistemas de captura de emisiones y filtros que mitiguen impactos ambientales.

Conclusión

En un sector tan dinámico y competitivo como la industria textil, la adopción de tecnologías avanzadas como el corte por láser no solamente brinda ventajas operativas tangibles, sino que impulsa la capacidad de innovación de las empresas. Al combinar precisión, velocidad y flexibilidad, los sistemas láser también habilitan nuevas formas de diseñar y fabricar productos textiles que respondan a mercados exigentes y en constante cambio.

Para los fabricantes que buscan liderar en eficiencia productiva y calidad de manufactura, la incorporación de soluciones de corte láser representa una inversión estratégica con retorno medible tanto en productividad como en diferenciación competitiva.

Nota: El presente articulo ha sido elaborado en base al conocimiento técnico de nuestro equipo calificado. El fin del articulo es meramente informativo.